|

|

1.0 INTRODUCCIÓN:

Dos de los procesos más críticos que resultan

indispensables para realizar con éxito los trabajos de Tecnología

Montada en Superficie (SMT) y Arreglos en Malla de Bolas (BGA) en la

mesa de trabajo son, desafortunadamente, los dos que menos atención

reciben: 1) El calentamiento previo adecuado del sustrato del circuito

impreso antes de proceder con el reflujo, y 2) Dar comienzo a un rápido

“enfriamiento” de las uniones efectuadas con el soldador después del

reflujo. Esto aplica a todos los trabajos llevados a cabo en la mesa de

trabajo, desde diseños y prototipos y producción de bajo volumen hasta

retoques y arreglos del montaje de la placa (PCB).

El hecho de que los dos procesos fundamentales de calentamiento previo y

enfriamiento posterior sean ignorados con frecuencia por los técnicos

que laboran en la mesa de trabajo presenta muchos problemas. Lo que es

peor aún, en el caso de los retoques, costosas placas (PCB) que se dan

por “reparadas” quedan, en realidad, en peores condiciones después del

retoque que antes de que éste se realizara. Aunque ciertas fallas

ocasionadas por el “retoque” pueden ser detectadas en algunas ocasiones

por un inspector de operaciones posteriores cualificado, en muchos casos

el daño no siempre salta a la vista ni resulta manifiesto en un examen

de circuitos.

En este artículo me ocupo de la disciplina del retoque o retrabajado y

de los arreglos, pero hay que tener presente que todo lo que aquí

aparece aplica de igual modo a los trabajos de diseño y prototipo y a

las operaciones de bajo volumen en el montaje de las placas (PCB).

[VOLVER AL PRINCIPIO]

1.1

EL CALENTAMIENTO

PREVIO: EL PRERREQUISITO PARA REALIZAR CON ÉXITO EL PROCESO Y LA

SOLDADURA EN LA MESA DE TRABAJO:

Sin lugar a dudas, la aplicación de elevados niveles térmicos (600°-

800°F) a la placa (PCB) por largos períodos de tiempo puede introducir

la posibilidad de muchas complicaciones. Los daños térmicos tales como

levantamiento de capas y pistas, la separación de los planos del

sustrato (delamination), la creación de manchas y cruces blancas bajo la

superficie de la lámina superior (measling) o la formación de burbujas,

la decoloración, y que se combe y queme la placa, pueden ser usualmente

identificados por un inspector cualificado. Sin embargo, el simple hecho

de no haber “quemado la placa” no significa que ésta no haya sufrido

daños. El daño “no visible” causado a las placas (PCB) por las altas

temperaturas puede llegar a ser aún peor que los numerosos problemas

mencionados arriba. Tras décadas de innumerables pruebas, se ha

demostrado una y otra vez que las placas (PCB) y sus componentes pueden

“aprobar” las inspecciones y pruebas posteriores a los retoques, sólo

para fallar después a un nivel más elevado de lo normal debido a la

degradación sufrida por el circuito y los componentes durante el

“retoque” realizado utilizando temperaturas elevadas. Los problemas

"invisibles" tales como la fractura interna del sustrato y/o la

degradación de sus componentes electrónicos son el resultado de la

rápida y desigual expansión de materiales distintos. Estos problemas no

pueden ser identificados visualmente ni tampoco detectados en una prueba

de circuito inicial, sino que permanecen, de un modo funesto, ocultos

dentro del montaje. |

|

|

|

|

|

|

|

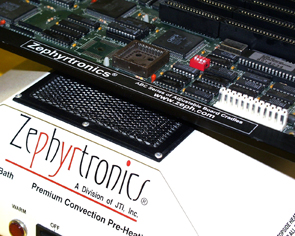

Arriba

Ilustramos El Pre-Calentamiento de un Ensamblaje de PCB Donde Una

Aplicación de Aire Caliente Controlado Por Temperatura Se Efectua Por

Abajo de La Plaqueta Antes de De-Soldar. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Aunque el “retoque” lucía bien, casi

sucedía lo que dice el refrán: "La operación fue un éxito, pero por

desgracia no sobrevivió el paciente." Considere el excesivo estrés

térmico que tiene lugar cuando una placa (PCB) que se hallaba

estable a una temperatura ambiente de 70°F, se ve sujeta súbitamente

a una aplicación localizada de calor de 700º F provenientes sea ya

de un cautín, de una herramienta de desoldar o de una herramienta a

chorro de aire caliente. Ocurre un cambio en el delta de las

temperaturas de 630°F en la placa (PCB) y en sus componentes. ¡Que

no nos sorprenda si la palabra “popcorning” (hacer que surjan en la

placa formaciones esféricas análogas a las palomitas de maíz) se ha

convertido recientemente en parte de nuestro vocabulario.

“Popcorning” se refiere a la actual degradación que sufre un

circuito integrado (IC) o un dispositivo montado en superficie (SMD)

cuando la temperatura de la humedad presente en el dispositivo se

eleva rápidamente y causa una ruptura o miniexplosión.

Es

por esta precisa razón que en la industria de los semiconductores y

del sector de fabricación de placas (PCB) se comenzaron a oír las

peticiones de que aquellos que realizan los retoques electrónicos

“eleven gradualmente” la temperatura hasta alcanzar la temperatura

de reflujo mediante la inclusión de un breve ciclo de calentamiento

previo. Después de todo, el hecho es que casi todos los procesos de

producción diseñados para el reflujo del soldador durante el montaje

de la placa (PCB) ya incluyen una etapa de calentamiento previo

antes del reflujo. Independientemente del hecho que un montador

utilice la soldadura por onda, la Fase de Vapor Infrarrojo, o el

reflujo por convección, a cada uno de estos métodos lo precede

normalmente un calentamiento previo o “inmersión” de la placa (PCB),

antes de dar comienzo al reflujo del soldador, a temperaturas que

oscilan entre 100°C y los 150°C ( 302°F) . Muchos |

|

| |

de los

problemas que presentan los retoques pueden eliminarse con

la simple introducción de un breve ciclo de calentamiento

previo de la placa (PCB) antes de iniciar el reflujo de

soldador. Los beneficios que rinde el calentamiento previo

son múltiples y acumulativos. Asimismo, el calentamiento

previo de la placa permitirá una temperatura de reflujo más

baja. De hecho, ésta es la razón principal por la que los

procesos de soldadura, la Fase de Vapor Infrarrojo, y el

reflujo por convección se realizan todos a temperaturas

menores a los 260ºC (500ºF).

[VOLVER AL PRINCIPIO] |

|

|

|

|

1.2

LOS BENEFICIOS DEL

CALENTAMIENTO PREVIO SON MÚLTIPLES Y ACUMULATIVOS:Antes

que nada, el calentamiento previo o “inmersión” del

montaje antes de dar inicio el reflujo ayuda a

activar el flux y retira el óxido y las películas

superficiales de la superficie de metal que será

soldada al igual que los materiales volátiles del

mismo flux. De igual manera, esta depuración de la

activación del flux poco antes del reflujo mejorará

el proceso de humidificación.

El calentamiento

previo también eleva todo el montaje completamente

hasta alcanzar una temperatura un poco inferior al

punto de fusión del soldador o del punto de reflujo.

El riesgo de que el sustrato y sus componentes

sufran una descarga térmica se ve considerablemente

reducido porque este proceso minimiza en gran medida

el delta de temperatura entre la temperatura del

montaje y la temperatura de la aplicación final del

reflujo. Las descargas térmicas ocurren cuando un

nivel de calentamiento rápido aumenta las

temperaturas en el interior del montaje de la placa

a niveles desiguales. Las discrepancias térmicas que

resultan dentro del montaje crean presiones

termomecánicas que pueden causar, y que de hecho

causan, fragilidad estructural, fracturas, y la

aparición de grietas en aquellos materiales cuyos

niveles de expansión térmica son menores. Las

resistencias de los chips de Tecnología Montada en

Superficie (SMT) y de los condensadores están

particularmente propensos a daños causados por esta

descarga térmica.

Además de esto, al

calentarse previamente todo el montaje, se hace

posible obtener, por igual, una temperatura reducida

y una duración más breve de la aplicación de alta

temperatura en la última etapa de reflujo. Esto

resulta muy claro en los casos de aquellas placas

(PCB) de planos de masa pesados y/o una composición

densa de dispositivos en la que la carga de calor

aplicada al circuito impreso (PC) hace del retoque

un proceso excesivamente lento. Sin el calentamiento

previo, la única solución es o una aplicación

adicional de temperatura elevada y/o un Dwell Time

más prolongado (dwell time) en la etapa de reflujo…ninguno

de los cuales son recomendables y que de hecho deben

evitarse. |

|

|

1.3 REDUCCIÓN EN LA MESA DE TRABAJO DE

LAS TEMPERATURAS DE REFLUJO A LOS NIVELES MAS SEGUREOS LOGRADOS

DURANTE EL REFLUJO INICIAL EFECTUADO DUREANTE LA PRODUCCIÓN:

Si utilizamos como

punto de referencia los procesos de reflujo de soldador logrados

durante la producción inicial, éstos tienen usualmente los

siguientes niveles térmicos: la mayoría de las operaciones de

soldadura por ola ocurren entre temperaturas que oscilan entre los

240-260ºC (500ºF); las soldaduras de fase de vapor ocurren a

temperaturas que se acercan a los 215º C; y las soldaduras mediante

horno de convección se logran con alrededor de 240º C.

A decir

verdad, existe un factor muy apremiante que evita que se

logren durante los retoques temperaturas que igualen

aquellas que son posibles en el reflujo durante la

producción inicial. Aunque es posible acercarse a las

mismas bajas temperaturas, no resulta factible igualar el

nivel exacto de esa temperatura. Esto se debe al simple

hecho de que todo retoque requiere una aplicación

generalizada de la temperatura de reflujo a todo el montaje

de la placa de circuito impreso, bien se trate de soldadura

por ola, hornos de convección, y/o de reflujo a Fase de

Vapor / Infrarrojo

Del mismo modo, el requisito

estándar de la industria que estipula que los componentes

adyacentes al área en cuestión no deben jamás verse sujetos

a temperaturas de más de 170ºC (338ºF) resulta igualmente

limitante para la disminución de las temperaturas de reflujo

durante el proceso de retoque. Así pues, la única instancia

en que las temperaturas de reflujo logradas durante los

retoques pueden ser iguales a las del reflujo de producción

inicial sería cuando el montaje de la placa misma (PCB) es

aproximadamente del mismo tamaño que el componente que se ha

destinado para recibir el reflujo y cuando ésta contiene

pocos o ningún otro componente. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

En

La Foto de Arriba El

ZT-2-MIL

Lapíz de Aire

es

Mostrado Usandose Con Un

Precalentador de Serie

AirBath™

de Zephyrtronics y En Conjunto Producen el Optimo Perfil de Reflujo

Para Soldar Integrados de Varias Tecnologias Asi Como Capacitadores

Ceramicos y Resistores. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Así pues,

dado que el proceso de retoques localizado evita que toda la

placa (PCB) llegue a alcanzar las altas temperaturas de

reflujo obtenidas en los procesos de reflujo de producción

iniciales, se debe efectuar un ajuste elevado de temperatura

inicial para compensar la carga o hundimiento térmico del

montaje de la placa (PCB). Dicho de otro modo, la naturaleza

misma de los retoques localizados, necesita y por ende exige,

un nivel térmico inicial más alto que aquellos efectuados en

los procesos de producción, para poder compensar la carga

sufrida por todo el montaje de la placa (PCB) que sólo puede

elevarse a un máximo de 170ºC.

Dicho esto,

sigue sin haber una razón por la que las temperaturas de los

retoques no puedan llevarse hacia un nivel térmico más

seguro y más bajo típico de los procesos de reflujo de

producción iniciales, y de este modo acercarse a las

temperaturas que los fabricantes de semiconductores han

pedido que persigamos por décadas.

Sin duda,

las temperaturas inclementes de 343°C a 426°C (650°F a

800°F) que manejan los retoques hechos con cautines, las

herramientas de desoldadura, y las que funcionan a chorro de

aire caliente deben ser reducidas. La introducción de una

etapa breve de calentamiento previo durante el proceso de

los retoques hace posible esto. [VOLVER

AL PRINCIPIO] |

|

|

|

|

|

|

|

|

|

|

|

| |

1.4 TRES METODOS DE CALENTAMIENTO PREVIO DE LOS MONTAJES DE LA PLACA

(PCB) EN LA MESA DE TRABAJO ANTES DE EL REFLUJO:

Hoy, el calentamiento previo de

montajes de placas (PCB) parece dividirse en tres categorías: el uso

de planchas calientes, el uso de hornos y el uso de un baño de aire

caliente.

Aunque el uso de

un horno para precalentar el sustrato antes de los retoques y antes

de intentar dar comienzo al reflujo de soldador, ya sea para retirar

y/o para reemplazar los componentes, puede producir el perfil de

temperatura más uniforme, no resulta ser siempre el más práctico.

Aún así, el horno de calentamiento previo puede servir como una

herramienta útil para el propósito secundario de eliminar la humedad

interna dentro de ciertos circuitos integrados delicados y evitar

así el fenómeno “popcorning.” Popcorning se refiera a las

minierupciones que pueden ocurrir dentro de un dispositivo montado

en superficie (SMD) que contenga un nivel de humedad más elevado de

lo normal cuando éste se ve expuesto a una rápida elevación de

aplicación de calor.

Hornear la placa (PCB) de este modo dentro de un horno para

calentamiento previo normalmente puede durar hasta 8 horas. Una

limitación del horno para calentamiento previo es que a diferencia

de la plancha caliente y el baño de aire caliente, un técnico no

puede realizar el retoque al mismo tiempo que se está aplicando el

calentamiento previo. Además, un enfriamiento rápido para realizar

uniones de soldador fuertes es prácticamente imposible si se

utilizan los hornos.

De muchas maneras las planchas calientes presentan el método menos

efectivo de precalentar el PCB. Una de las principales limitaciones

de las planchas calientes es el simple hecho de que no todos los

montajes de la placa (PCB) tienen un único costado. De hecho, hoy en

día la norma la constituyen las tecnologías híbridas y mixtas, y

una placa (PCB) que sea completamente plana por un lado es una

criatura bastante rara y exótica. Las placas (PCB) pueden llevar

normalmente hendiduras para el calor, conectores, puentes de

conexión y transformadores en ambos lados del substrato. Estas

superficies irregulares en la placa (PCB) presentan una vía

indirecta para conducir el calor desde la plancha caliente hasta el

montaje de la placa.

En esto reside una singular ventaja del baño de aire caliente en el

proceso del calentamiento previo. El aire caliente ignora

completamente la topografía (y la formación física de la parte

inferior) del PCB, permitiendo el acceso directo e inmediato del

aire caliente hasta en el último rincón del montaje de la placa

(PCB)

Una segunda desventaja de la plancha caliente es que una vez que se

ha logrado el reflujo del soldador, la plancha caliente puede

continuar con una aplicación indeseable de calor a la placa (PCB) y

a sus componentes--- aún si se ha apagado para entonces. Esto se

debe al hecho de que la plancha caliente, aún después de haber visto

interrumpida la corriente, puede preservar su propio calor residual

dentro de la plancha, el cual sigue transmitiendo a la placa (PCB).

Esta continua aplicación de calor a la placa (PCB) impide el

enfriamiento de la unión de soldador recién realizada. Este

impedimento del enfriamiento de la unión puede llevar a la formación

de una acumulación de plomo que puede causar una unión de soldadura

débil e inferior. [VOLVER

AL PRINCIPIO] |

|

|

|

|

|

|

|

|

1.5 ENFRIAMENTO POSTERIOR (TM), DEL MONTAJE DE LA

PLACA DE CIRCUITO IMPRESO (PCB) PARA OBTENER ROBUSTAS

UNIONES DE SOLDADURA:

Como se mencionó anteriormente, el reto de

los retoques, desde aquellos de Tecnología Montada en

Superficie (SMT) a los montajes de Placas de Circuito

Impreso (PCB) se cifra en que el proceso de retoque se

asemeje a la producción inicial en ambos procesos y en el

perfil. Resulta interesante mencionar que del mismo modo que

se ha demostrado ser esencial para la producción exitosa de

los montajes de la placa (PCB) que se precaliente el montaje

de la misma justo antes del reflujo, de igual manera es

también esencial realizar un rápido enfriamiento del montaje

inmediatamente después del reflujo. Sin embargo estos dos

simples procesos han sido ignorados por igual en la mayoría

de los procesos de retoques. No obstante, la rápida

sustitución de la tecnología de Inserción de Dispositivos en

Orificios Laminados (Thru-Hole) por la Tecnología de Montaje

en Superficie (SMT), lo mismo que la miniaturización de

dispositivos delicados ha hecho del calentamiento previo y

del enfriamiento posterior mucho más necesarios que nunca

antes. |

|

|

|

La Opción de

Enfriamento Posterior™

de El AirBath™ Enfria los BGA's Despues de Haber Soldado El

Integrado A Los 8 Segundos Asi Permitiendo Que La Boquilla

Se Levante y de Esta Manera Prevenir Cortos. |

|

|

|

|

|

|

Es común que el equipo de reflujo de

producción, como por ejemplo los hornos de transportación, incluya

una última etapa de enfriamiento del montaje de la placa (PCB)

inmediatamente después de la etapa de reflujo. En muchos casos, una

práctica de producción muy común que se haya , incorporada dentro de

la misma maquinaria de producción consiste en hacer circular el aire

de ambiente como con o por medio de un abanico a lo ancho de la

placa (PCB) cuando ésta sale de la zona de reflujo.

Un nivel de enfriamiento más lento después del reflujo podría

permitir que ocurriera una precipitación de cristales ricos en plomo

provenientes del soldador líquido. La formación de una acumulación

tan rica en plomo en la interfase metalúrgica podría producir una

unión de soldadura más débil físicamente. Sin embargo, la aplicación

de un nivel de enfriamiento moderadamente acelerado, impide esa

formación de plomo, lo que resulta en una estructura de carácter más

fino y lleva por consiguiente, a obtener una unión de soldadura más

fuerte y robusta.

Además, un nivel más rápido de solidificación de la unión de

soldadura significa una reducción del tiempo en que son posibles el

movimiento o las vibraciones del montaje de la placa (PCB) durante

el reflujo, lo cual puede ocasionar toda una serie de problemas de

calidad. La reducción de cualquier posible alineamiento inadecuado

de los diminutos dispositivos montados en superficie (SMD) y de las

instancias en que los chips y condensadores quedan parados en un

solo lado (tombstoning) es otro beneficio del enfriamiento posterior

del montaje de la placa (PCB) para la producción inicial y los

retoques. [VOLVER

AL PRINCIPIO]

|

| |

1.6 RESUMEN:

Los beneficios de un calentamiento previo y

enfriamiento posterior al reflujo cuando se trabaja

con los montajes de placa PCB son múltiples. El

tiempo necesario para incluir estos dos simples

procedimientos dentro de la rutina de retoques de

los técnicos es mínimo. De hecho, mientras está

precalentado el PCB, el técnico puede ocuparse de

otro trabajo de preparación, como por ejemplo la

aplicación de la pasta y/el flux a la placa (PCB).

Sin duda, la seguridad que proporciona no tener que

remplazar pistas que se hayan levantado, o que no

haya necesidad de inspeccionar una placa que haya

sido objeto de retoques porque ésta no pasa con

éxito una prueba de circuito, también representa un

verdadero ahorro de tiempo. Además, valga decirlo,

los ahorros de carácter económico realizados al no

tener que deshacerse de las placas (PCB) que sufran

un daño térmico durante los "retoques" debe tomarse

en cuenta en la ecuación de cualquier técnico. Más

vale prevenir que lamentar.

Asimismo, al eliminarse el desperdicio excesivo

causado por la separación de los planos del sustrato

(delamination), la creación de manchas y cruces

blancas bajo la superficie de la lámina superior (measling)

o la formación de burbujas, la decoloración, y que

se combe la placa, representa ahorros de tiempo y

dinero. Un calentamiento previo y enfriamiento

posterior adecuados del montaje de la placa (PCB)

son dos de los más simples y posiblemente los

procesos más necesarios de todos en la mesa de

trabajo.

[VOLVER AL

PRINCIPIO] |

| |

Posdata del Autor:

Este artículo parece profético unos diez años

después.

Hoy, nuestra realidad en la mesa de trabajo

electrónica es que ahora tenemos que lidiar con

paquetes de SMD tan pequeños que sólo son visibles

bajo el microscopio, junto con los micro-BGA's

y la mayoría de capacitores de cerámica y los diodos

de cristal tan delicados, todos los cuales están en

riesgo extremo

de daño térmico a consecuencia de altas temperaturas

y la expansión térmica rápida.

Además, la llegada de las soldaduras sin plomo ha

exasperado aún más el proceso de el reflujo de

soldadura para

prototipos

de

SMD y BGA, la producción y el retrabajo y reparación.

En todos estos casos, resulta que el

precalentamiento efectivo antes de reflujo es la

única solución, ¿no? El

retrabajo de

BGA requiere precalentamiento.

El

retrabajo

sin plomo

requiere precalentamiento. El

retrabajo de

Mirco BGA's requiere

precalentamiento. El

retrabajo de

SMT requiere precalentamiento.

Y sí, si realmente quieres articulaciones de soldadura de alta calidad,

incluso a través del

retrabajo de Through-Hole requieres de

precalentamiento.

Mi primera "maquina" de SMT para la mesa de trabajo

fue el viejo Ungar ® 4700 introducido en 1983, hace

unos veintitrés años!

Esa máquina simple, el Ungar® 4700 fue bastante

revolucionaria en su día porque tuvimos la visión de

ingeniar el precalentamiento por debajo de la

plaqueta e integrarlo a la máquina. En los "viejos

dias de el cautín" se reian de nosotros,

pero el tiempo nos ha dado la razón.

Aun de vez

en cuando me llaman el

"Señor

Precalentador" y debo decir que me he encariñado con

el apodo.

--- DJ, 2006.

ACERCA DE EL AUTOR:

David Jacks fue

Director de Ingeniería en dos de las más grandes

empresas fabricantes de equipo de soldadura por casi

13 años y fundo la compania Zephyrtronics en

1994 con su socio quien tambien es ingeniero y su

gran amigo, Randy Walston.

La carrera de diseño profesional

de David abarca desde los 1970's. Sus diseños de productos han

sido expuestos en articulos que aparecen en ambas revistas Popular Science®

y Popular Mechanics®.

El ha diseñado productos, herramientas, y aparatos comercializados

por Sears®,

Black & Decker®,

RadioShack®,

Motorola®,

Snap-On Tools®,

Rubbermaid®,

CooperTools®,

Farmer Brothers®

y Brewmatic®.

David posee varias patentes (de utilidad y diseño) por muchas de sus

invenciones; es

autor de artículos técnicos en revistas nacionales, y de manera

rutinaria se dirige a las sociedades profesionales electrónicas.

[VOLVER AL PRINCIPIO]

|

|